Uno de los grandes retos de las empresas que fabrican es cómo hacerlo de manera más eficiente (mayor productividad al menor coste).

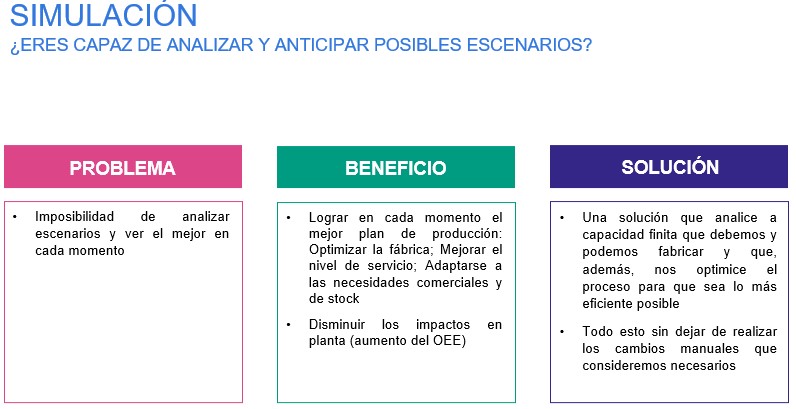

Este proceso debe considerarse siempre desde el comienzo, o sea desde organizar (secuenciar) lo que vamos a fabricar (Optimizar nuestra planta), para luego llevarlo a producción, fabricarlo, y una vez hecho, controlar lo bien (o mal) que lo hemos hecho y porqué, aprovechando para retroalimentar datos.

La productividad de nuestras fábricas depende de lo bien que hagamos este proceso, y de lo ágiles que seamos ante cualquier incidencia que se produzca.

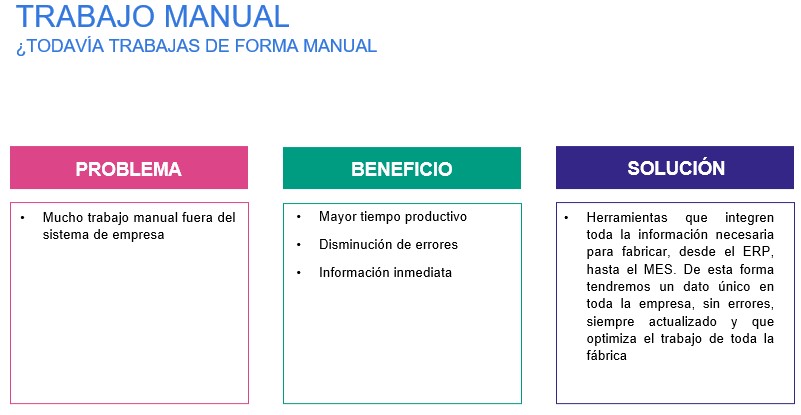

Sistemas MES y APS para planta vs Trabajo manual

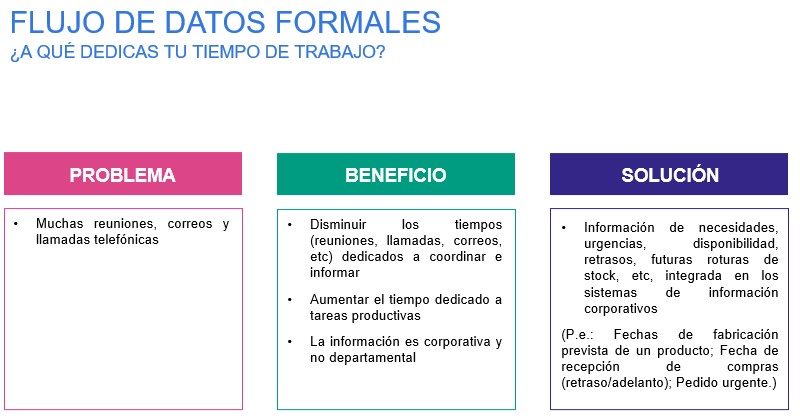

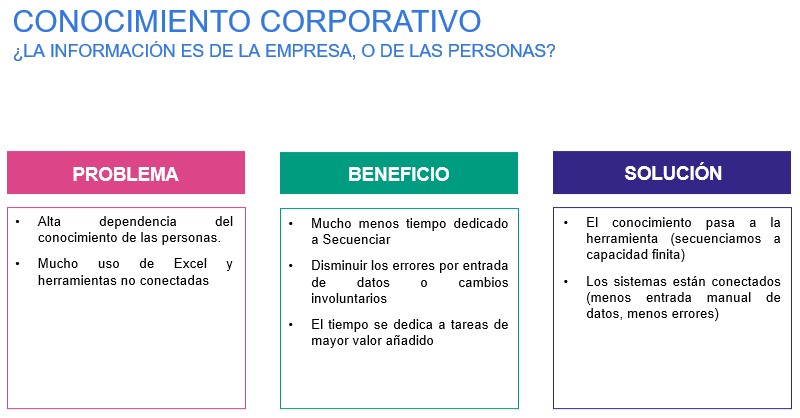

Quienes no disponen de herramientas específicas para gestionar y controlar la planta (como sistemas MES o APS), suelen apoyarse hojas Excel, bonos en papel, reuniones de situación y seguimiento y, básicamente, en el conocimiento y la gestión de las personas (muchas horas hombre).

El problema de esta forma de trabajo (y que hoy en día es probablemente la más extendida) es que todo lleva mucho tiempo, puede contener errores, y no tenemos la agilidad y rapidez de respuesta que el mercado demanda cada vez más.

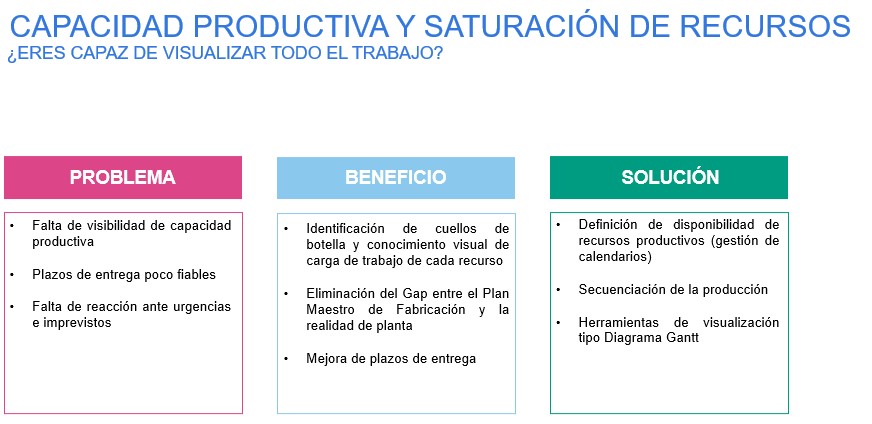

Por ejemplo, para poder secuenciar la producción, lo habitual:

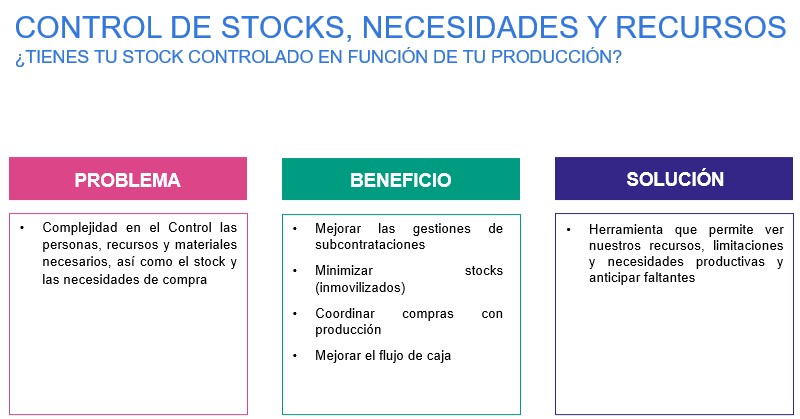

- Sacar listados de pedidos y OF del ERP

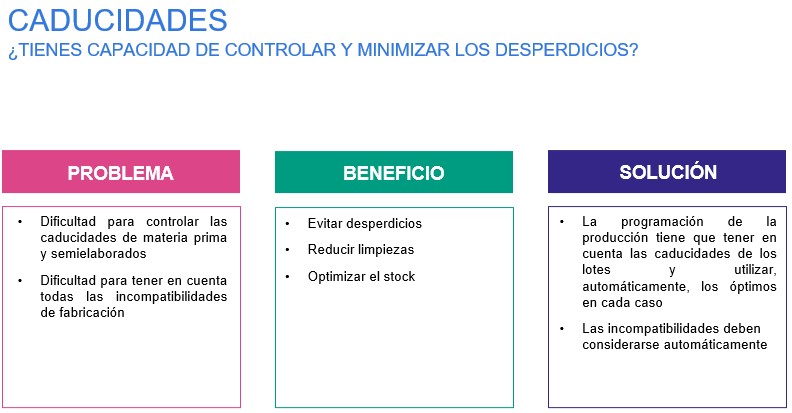

- Controla los stocks de materias primas y semielaborados

- Analizar lo que ya tenemos en producción

- Intentar priorizar pedidos con fecha más cercanas o comprometidos a clientes importantes

- Ver la disponibilidad de máquinas, intentar optimizar los cambios y limpiezas (generalmente apoyados por otras hojas Excel

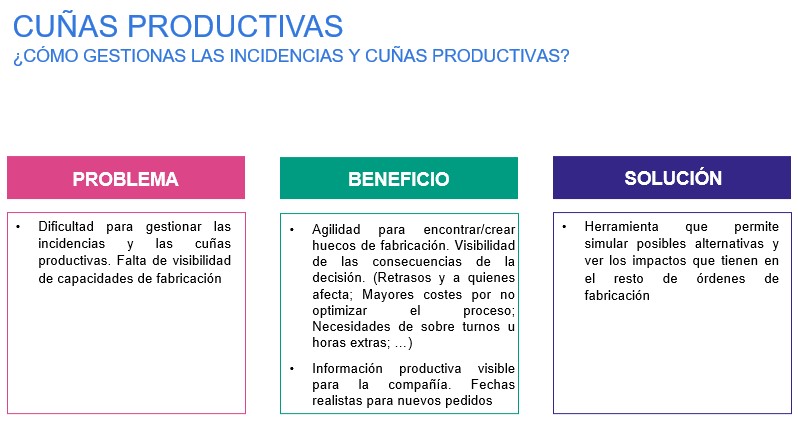

- Y una serie de tareas que se realizan a diario y que quedan obsoletas cuando tenemos alguna incidencia o cuña productiva.

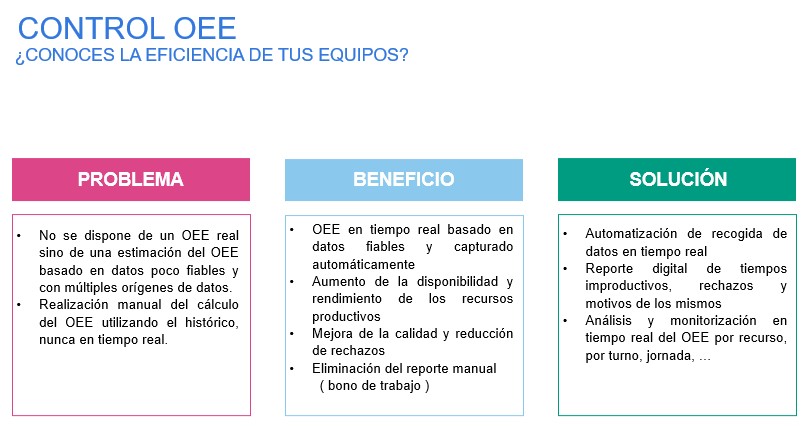

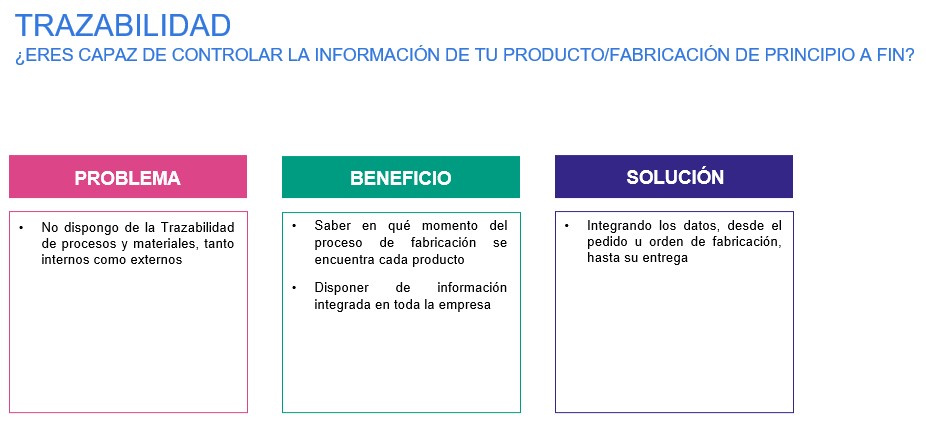

Y si hablamos del control productivo, aquí las deficiencias pueden ser aún mayores:

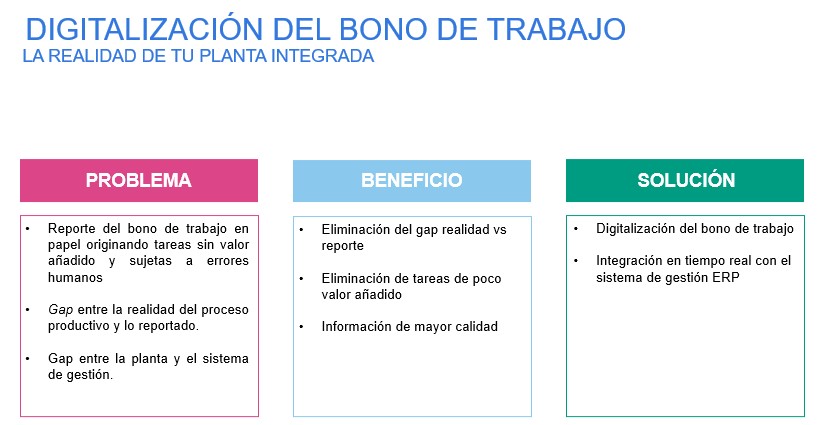

- Todo se hace con papel, tanto para informar que se debe fabricar como para registrar lo realizado (Bono manual)

- Tenemos que configurar manuales las máquinas

- Se realizan muchas reuniones de estado y seguimiento de los procesos

- Para disponer de información tenemos que procesar los papeles (tiempo y esfuerzo). Partimos de datos poco fiables y con “horas” de antigüedad (nunca a tiempo real)

- Ante un problema, tardamos en enterarnos o informar para su solución

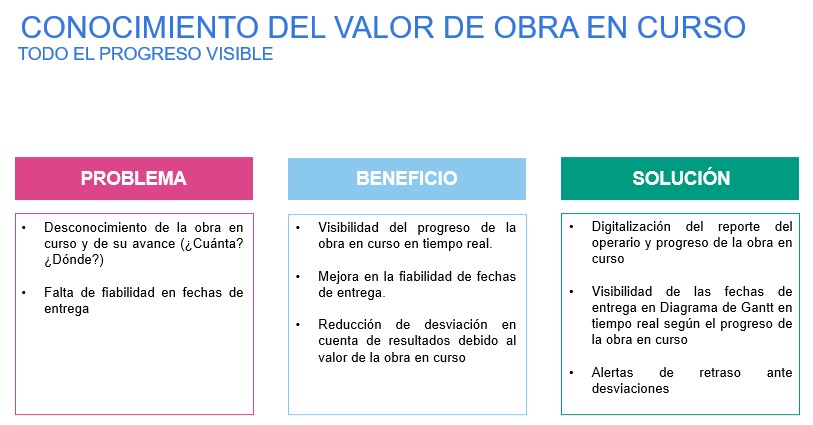

- Debemos disponer de mucho stock y un WIP largo para evitar paradas

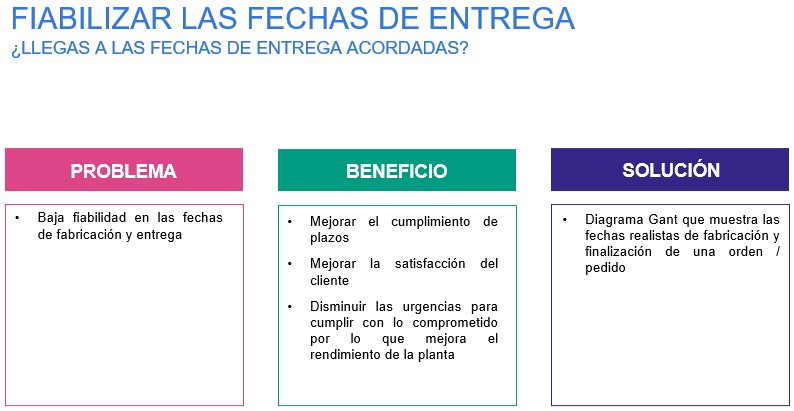

- Los plazos de entrega son estimados

Todo esto se traduce en fábricas que no están pudiendo sacar todo el partido a sus recursos, están siendo ineficientes y, sobre todo, no están preparadas para “luchar” en un mercado cada vez más exigente y competitivo.

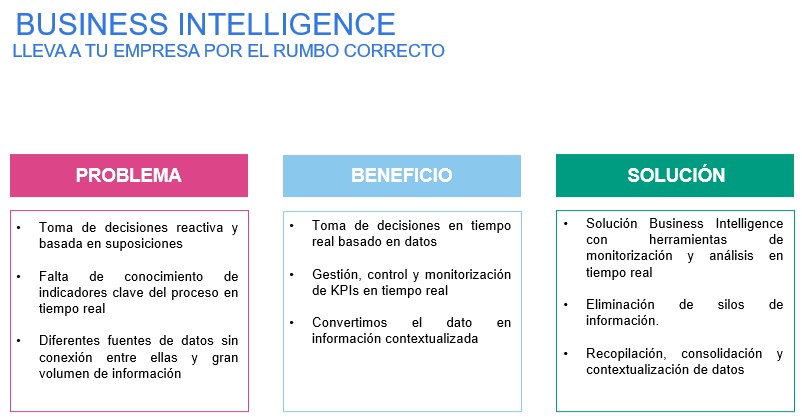

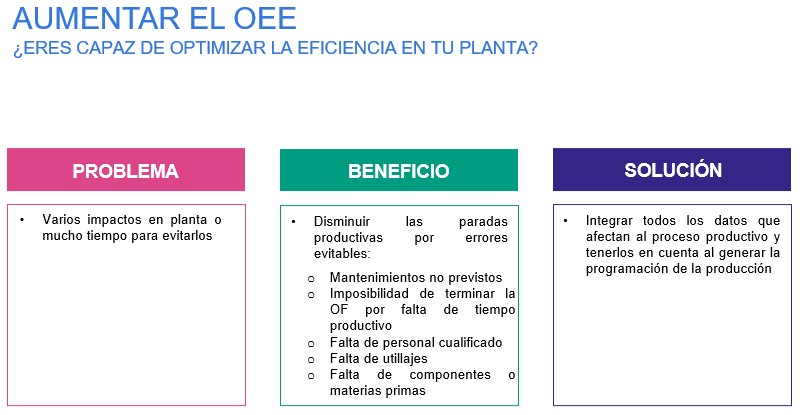

Cómo cambian estas “ineficiencias” utilizando soluciones MES

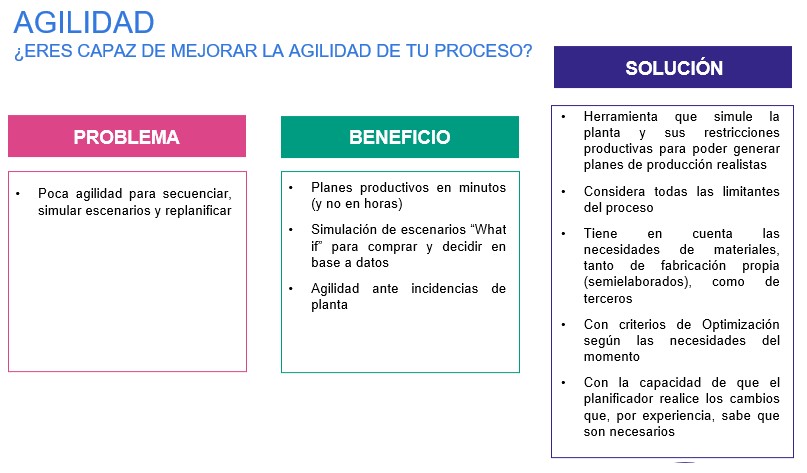

Como cambian estas “ineficiencias” utilizando soluciones APS

Si algo hemos visto en estos 50 años ayudando a empresas a ser más eficientes es que no se puede pensar en un futuro viable trabajando como hace 20 años. El mercado cambia, las exigencias son cada vez mayores, la competencia es despiadada, y necesitamos lograr eficiencia y agilidad para adaptarnos a este nuevo escenario y seguir siendo competitivos.

Te invitamos a que conozcas de primera mano cómo estos beneficios (que ya lo aprovechan cientos de nuestros clientes) pueden ayudarte a ti también.