Industria 5.0, industria 4.0, tecnología disruptiva, las personas en el centro… ¿Cómo te suenan todos estos conceptos? Tenemos varias palabras que en los últimos años hemos comenzado a utilizar más y más. Esto es debido a que los cambios en la industria, cada vez más, vienen a marchas mucho más forzadas, dada la capacidad de la tecnología para evolucionar.

Antes de meternos en materia sobre ¿Qué es la Industria 5.0? ¿Qué es la tecnología disruptiva? O ¿Qué es lo que ha llevado a poner a las personas en el centro de las organizaciones? Vamos a ponernos en situación.

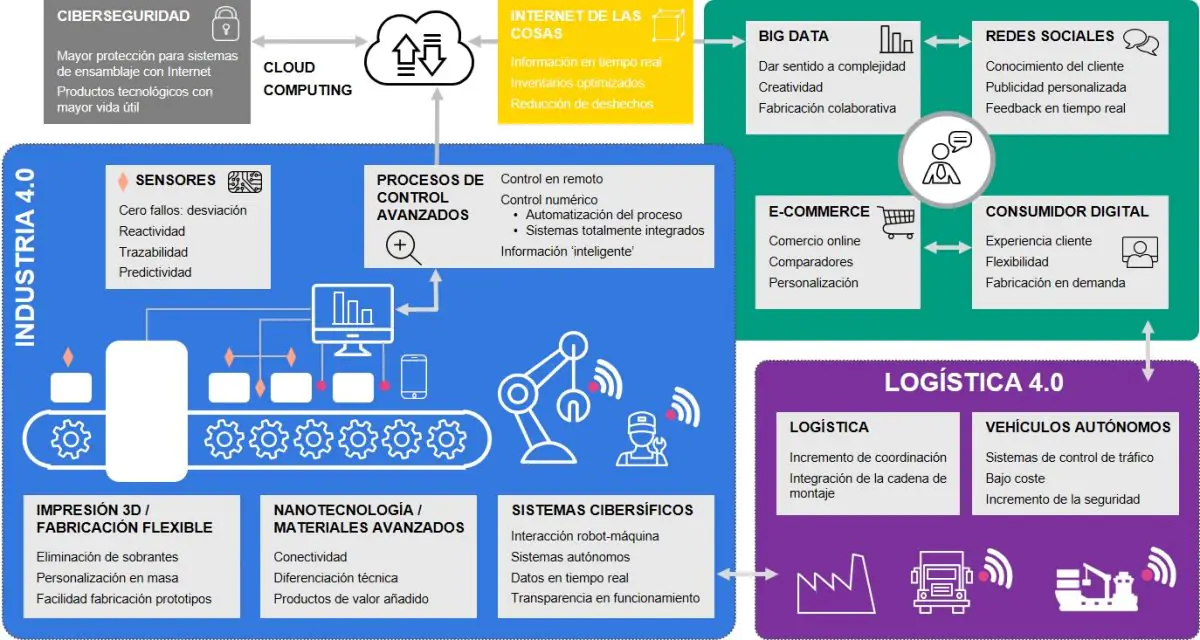

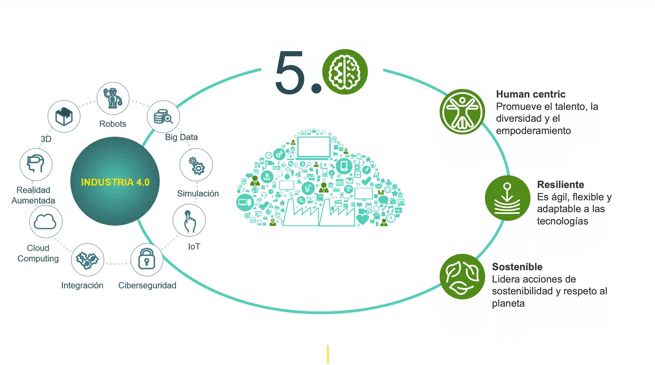

La implantación de sistemas de digitalización en las empresas, automatización y el «internet de las cosas» o «internet of things», supuso el comienzo de la cuarta revolución industrial, más conocida como la Industria 4.0.

Antecedentes de la Industria 5.0

Vamos a remontarnos a la tercera revolución industrial en el siglo XX, donde como sabes, dadas algunas mejoras en cuanto a energía y tecnología de la época se comenzaron a introducir nuevas formas de trabajo que, permitieron un gran cambio en cuanto a comunicación y energías renovables.

Gracias a evolución de la tecnología y después de la tercera revolución que comentamos, comenzamos a sentir nuevas corrientes que llevaron por un nuevo camino a la industria. Esto se comenzó a materializar en la implantación de sistemas de digitalización en las empresas, automatización y el “internet de las cosas” o “internet of things”, en inglés. Todo ello supuso el comienzo de la cuarta revolución industrial, más conocida como la Industria 4.0.

EVENTO GRATUITO

¿Eres una empresa que sabe adaptarse a los cambios y a la situación que la rodea? ¡Descúbrelo comparándote con nuestros invitados!

Si hace poco comenzamos esta nueva Industria 4.0, ¿Cómo es posible que comencemos a hablar ya de Industria 5.0?

La tecnología disruptiva es la clave.

La evolución tan rápida de la humanidad y la capacidad de adaptación a las nuevas situaciones, así como la oportunidad de desarrollar nuevas técnicas que cubran las necesidades que tenemos, nos ha llevado a tener al alcance de nuestra mano cualquier herramienta que nos propongamos. Es por ello, que hemos comenzado una nueva corriente de revolución industrial.

Entonces…

¿Qué es la Industria 5.0?

En este post, vamos a hacer una introducción sobre los conceptos más importantes que compone la Industria 5.0.

Todas las revoluciones industriales tienen su pilar en la aparición de una tecnología disruptiva, sin embargo, la llegada de una nueva revolución no ha sustituido a la anterior, ha servido para consolidarla. Esto es algo que debemos de tener claro, ya que muchos de vosotros os hacéis la misma pregunta: Si acabo de comenzar a introducir mi empresa u organización en la Industria 4.0, ¿Cómo es posible que ya estemos en otra?

Lo estamos. Estamos comenzado nuestra andadura dentro de la Industria 5.0, que como decimos, nos ayudará a afianzar los principios de la Industria 4.0 y mejorarlo en varios aspectos que comentaremos más adelante.

La Industria 5.0 pretende un reenfoque de las tecnologías y afianzarlas de la manera correcta en la que conocemos como cuarta revolución industrial.

¿Por qué sucede tan rápido? La tecnología disruptiva que hizo que comenzara la Industria 4.0 es la clave. En este caso, la Industria 5.0 pretende un reenfoque de estas tecnologías y afianzarlas de la manera correcta en lo que conocemos como cuarta revolución industrial.

¿En qué se diferencian la Industria 4.0 y la Industria 5.0?

funcionamiento de la compañía con el fin de obtener beneficios de una manera más eficiente.

La Industria 5.0, sin embargo, centra su atención en todas las partes interesadas de una organización: desde los trabajadores, a los accionistas e incluso al medio ambiente.

Por ello decimos, que la Industria 5.0 ha llegado para afianzar la Industria 4.0, se trata de la utilización correcta y más humana de toda la tecnología disruptiva que se puso a nuestro servicio al comienzo de esta.

En este caso, hablamos de la humanización de las empresas y de la industria, las personas en el centro de todo.

Industria 5.0: ¿Cuáles son sus pilares fundamentales?

La Industria 5.0 se basa en los siguientes pilares:

- “Human-Centric”; centrado en las personas que son las que han de gestionar y afianzar toda la tecnología y digitalización que la Industria 4.0 nos ha traído.

- Sostenibilidad.

- Resiliencia.

Pilar 1: Las Personas en el centro

¿Qué ocurre con las personas en una nueva era de digitalización industrial o en la Industria 5.0? ¿Por qué las personas pasamos a ser un pilar fundamental?

Está claro, que durante todos estos años en los que hemos ido conociendo e incorporando nuevas tecnologías, parecía que cada vez las personas quedábamos más en un segundo plano. La Industria 4.0 se ha centrado en la modernización de las empresas, fábricas etc. creando nuevos sistemas tanto de gestión, como los softwares ERPs, como sistemas de captura de datos en planta, ciberseguridad y nuevas integraciones entre sí, buscando el dato único el trabajo en tiempo real y la movilidad, entre otros objetivos.

La Industria 5.0, además de incluir y afianzar todas las tecnologías y la adopción de todas esas nuevas formas de trabajar que nos ha traído la digitalización de las empresas, también nos trae nuevos principios, con los que comenzaremos a trabajar, dando así la importancia que tenemos las personas en la consecución de cualquier objetivo de nuestras organizaciones.

Por todo ello, la tecnología ahora para a ser un medio para las personas. Es decir, todas esas nuevas capacidades tecnológicas, que la Industria 4.0 nos ha descubierto, pasan a ser para nosotros, las personas.

Es por ello, que podemos decir que, esta nueva revolución industrial ha llegado en pro de las personas: Human Centric. La tecnología pasa a estar al servicio de los humanos, dando paso a una nueva colaboración entre humano y máquina. Es decir, la industria 5.0 pretende combinar estos dos mundos (humano-máquina), creando sinergias, reforzarse y complementarse.

El objetivo es potenciar algunas capacidades que ya tenemos como seres humanos, mejorar nuestra vida y también proveernos de un medioambiente más acorde a la realidad actual, creando procesos más sostenibles.

Pilar 2: Sostenibilidad

Uno de los pilares en los que se construye esta nueva era de la industria es el fomento de producir con sistemas basados en energías renovables.

Uno de los objetivos aprobados en el “Marco 30” en el Consejo Europeo celebrado en diciembre del 2020 fue la reducción de las emisiones de gases de efecto invernadero, más concretamente, los objetivos de este acuerdo fueron:

- Reducción, de al menos, un 55% menos de emisiones de gases de efecto invernadero

- Aumento, de al menos, un 32% de energías renovables en el consumo de energía

- Mejora, de al menos, un 32,5% de la eficiencia energética

Todos estos objetivos del “Marco 30” están basados en el Acuerdo de París, que tiene como objetivo su renovación en el 2030. Es por ello lógico, que la industria 5.0 base uno de sus tres pilares en este entorno.

Tomando como base estos objetivos, la Industria 5.0 pretende reducir un 55% las emisiones de carbono, creando así una industria mucho más sostenible, respetando en mayor medida los recursos naturales y el entorno que nos rodea: La Tierra.

Para ello, la Industria 5.0 propone el desarrollo de procesos industriales circulares que sean capaces de reutilizar y reciclar los recursos, reducir los desechos y minimizar, en la medida de lo posible, el impacto medioambiental.

¿Cómo nos pueden ayudar los sistemas de hoy en día a reducir nuestro impacto en el ambiente?

Si hablamos en el entorno de diseño de productos (ingeniería), uno de los ejemplos más claros lo tenemos en los softwares de simulación. Estos dan infinitas posibilidades de mejorar nuestros productos a través de simulaciones que permiten: reducir las pruebas en fábrica y también calcular la huella de carbono de cada uno de nuestros diseños.

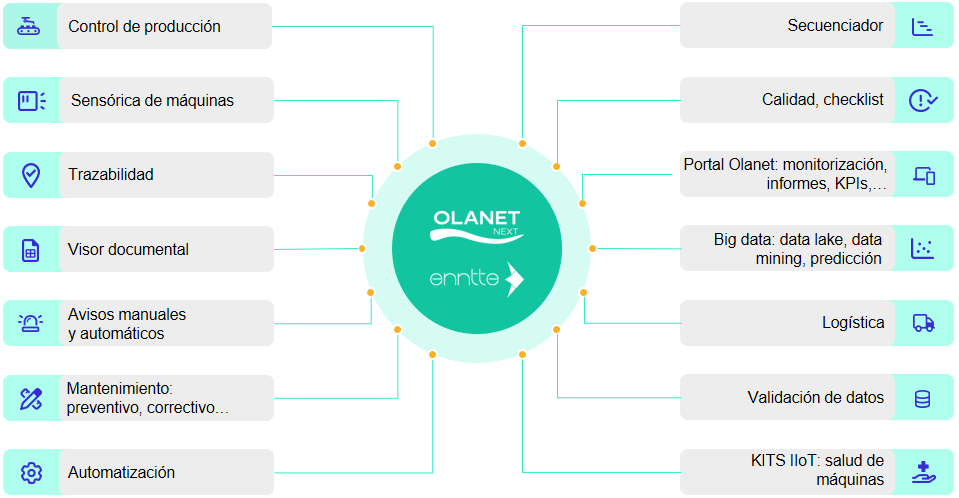

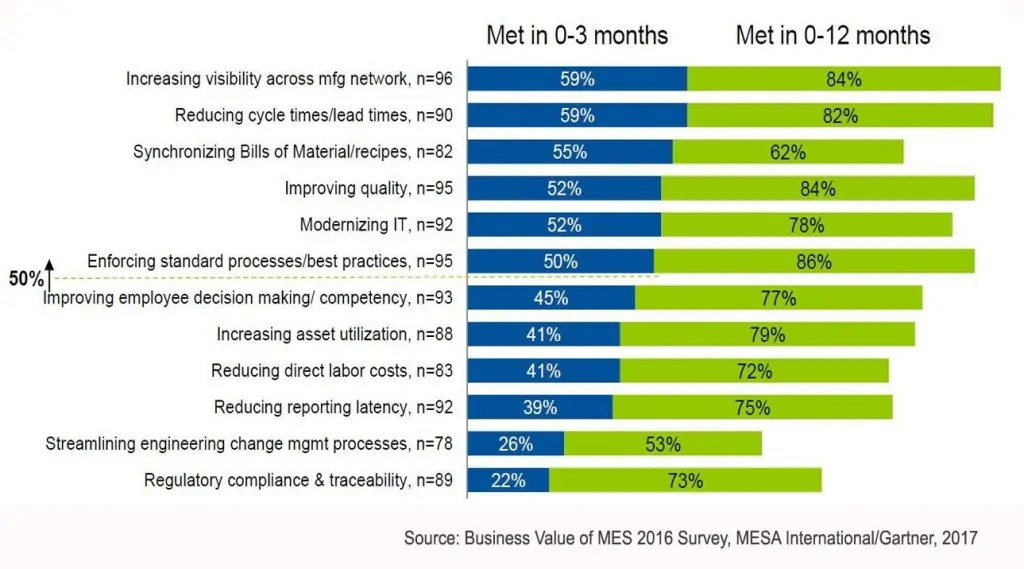

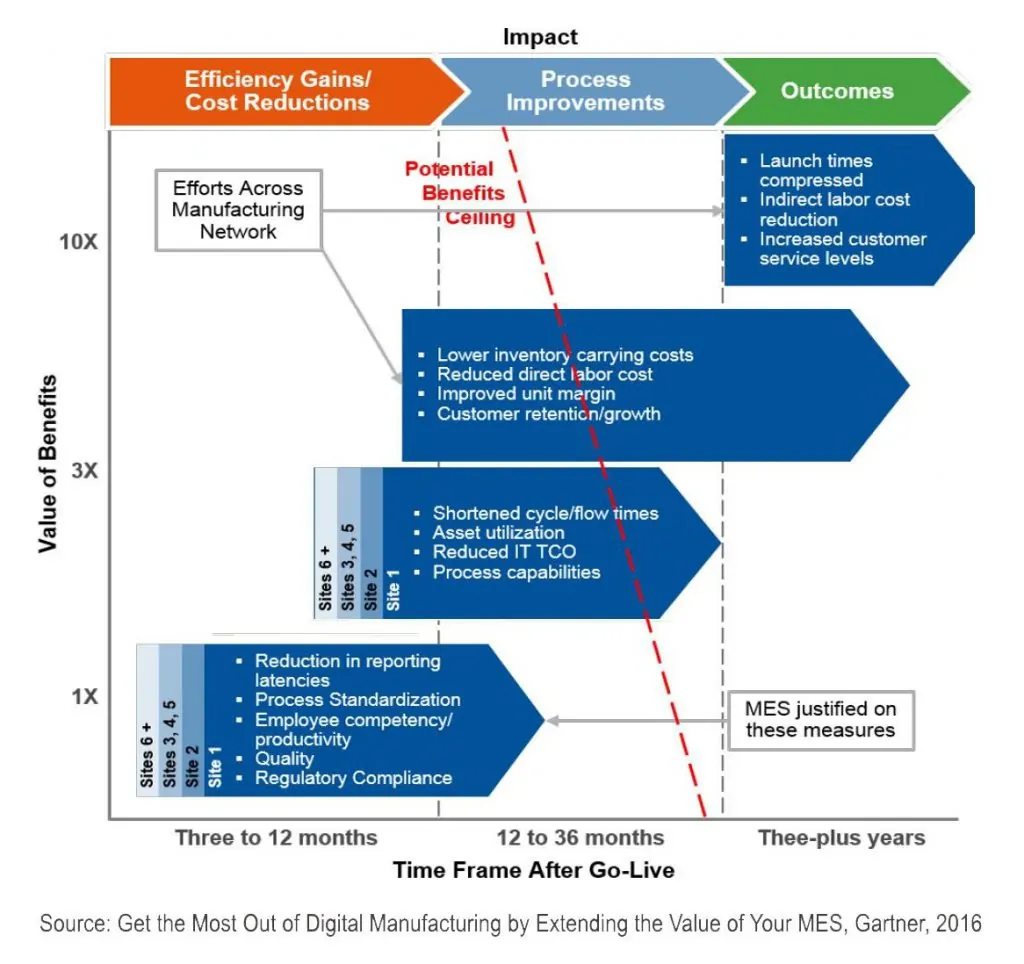

Otro lo tenemos en la implantación de los sistemas de gestión o software MES, que permiten, entre otro, el ahorro de papel, así como otras muchas ventajas.

Pilar 3: Resiliencia

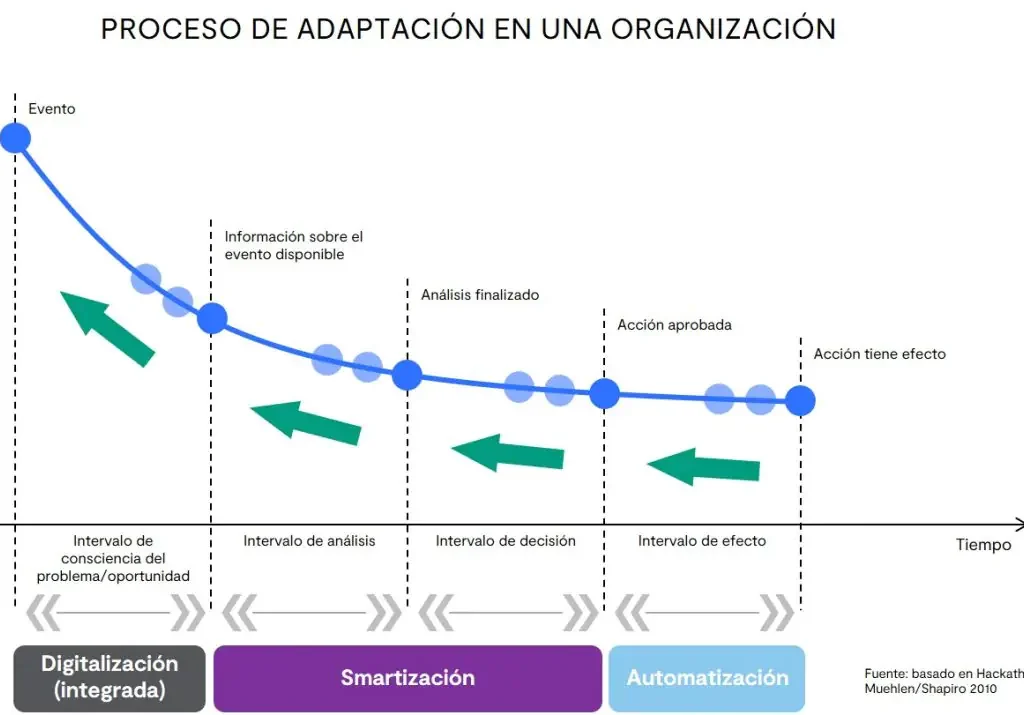

¿A qué nos referimos cuando hablamos de la resiliencia? La resiliencia se define como la capacidad y flexibilidad de hacer frente a los cambios. Tanto los mercados, como las cadenas de valor globalizadas constantemente se enfrentan a nuevas situaciones y/o crisis en diferentes entornos: en el ámbito político y en el de emergencias naturales.

Este tipo de situaciones hacen que el impulso hacía la Industria 5.0 gane protagonismo, tanto a nivel europeo como global, para enfocarse así, en la tecnología e innovación como ingredientes necesarios para la evolución del ecosistema industrial, un ecosistema que debe desarrollar su capacidad de adaptabilidad y de saber reaccionar a los imprevistos.

¿Qué características tiene una empresa resiliente?

Cuando hablamos de una empresa resiliente, hablamos de organizaciones que han adoptado y promovido culturas flexibles y estrategias ágiles, aprovechando la disrupción tecnológica, utilizando todos los softwares y hardwares que han tenido a su alcance.

Si bien nos queda mucho por descubrir en este campo, existen algunas prácticas que pueden ser útiles como primer paso para convertir tu empresa en una empresa más resiliente:

- Desarrollo de técnicas innovadoras: producción modular, fábricas gestionadas a distancia (remotely operated factories)

- Uso de nuevos materiales

- Control y gestión de riesgos e incidentes en tiempo real

Estas prácticas, hacen que las industrias den el paso hacia la resiliencia. Pero, ¿Cuáles son las características de una empresa resiliente? De acuerdo con varios estudios, las empresas resilientes cumplen con las siguientes:

Están preparadas

Dentro de las estrategias de estas organizaciones, siempre hay un hueco para una más: aquella que está prevista para escenarios remotos y negativos. Gracias a este “plan de adaptación” a las nuevas situaciones, que pueden que no lleguen, son capaces de maniobrar de manera “sencilla” los nuevos escenarios en los que se pueden encontrar. Un claro ejemplo de ello es el de la pandemia que estamos cruzando en estos momentos. Por lo tanto… ¡Prepárate!

Se adaptan

Además de tener planes dirigidos a cualquier tipo de escenarios, la capacidad de adaptarse a ellos es vital. No sirve de nada tener un plan perfecto, si llegada la hora la empresa no está por la labor de llevarlo a cabo. La flexibilidad y la capacidad de adaptación son características que los líderes han de tener para el futuro de sus organizaciones.

Colaboran

La colaboración, reduce riesgos, acelera la toma de decisiones y, además, empuja a la innovación. Como hemos hablado en otras ocasiones, la colaboración e integración entre los distintos departamentos que conforman una empresa, elimina los silos de información y mejora la toma de decisiones.

Confianza

La generación de confianza es un desafío en las organizaciones, pero lograr esto, es primordial para mejorar la comunicación y la transparencia en cuanto a los stakeholders más críticos.

Responsabilidad

Además de ser rentable y conseguir crecer en el mercado, es importante que las empresas sean responsables en cuanto a sus stakeholders, y también, en cuanto al medio ambiente. Esto hace que la adaptabilidad sea óptima para poder responder de manera rápida a los eventos disruptivos que se puedan dar.

Por todo esto que comentamos, el tercer pilar se puede considerar el pilar que cierra el círculo de lo que es la Industria 5.0.

¿Es esto un salto de la Industria hacia la ética social?

Depende cómo nos lo planteemos, en cierta medida sí. La Industria 5.0 reconoce el gran poder de la industria como un elemento transformador, para alcanzar objetivos de empleo, crecimiento y, sobre todo, del bienestar de las personas y de sostenibilidad de planeta.

¿Por qué llega ahora?

- Tenemos escasez de recursos: hemos de promover que las personas estén motivadas y contentas para que sus conocimientos y uso de la tecnología sea la óptima y podamos ganar todos con ello.

- Reducir costes: trabajando de una forma eficiente y siendo conocedores de los límites que nuestro planeta y nuestros consumidores nos plantean.

- Industrias que trabajen para las personas: los trabajadores han de ser una inversión para las organizaciones y no un coste.

- Sostenibilidad: tenemos que seguir siendo consciente de que tendremos que seguir haciendo más, con menos. Trabajar en el mundo del “Manufacturing Circular”, minimizando la huella de carbono y aprovechando al máximo cada recurso a nuestra disposición.

Como resumen, podemos concluir que la Industria 5.0 es una industria que irá más allá que la Industria 4.0.

¿Cómo enfocamos la Industria 5.0 desde Ibernova

Desde la división Smart Factory & OT de Ibermática an Ayesa company hemos optado por hablarte sobre esta nueva era industrial, Industria 5.0, porque somos:

- Fabricantes de software.

- Integradores de soluciones de otros fabricantes.

- Creadores de valor para los procesos industriales y las compañías.

Todo ello requiere que estemos a la última, con una visión acertada y amplia sobre lo que viene. Además, hemos de integrar todo ello en nuestras soluciones y también queremos ser tu base de conocimiento. Como siempre, complementamos tu propia mirada al mercado y sus innovaciones dándote la mano como partner tecnológico cada vez que llega una disrupción tecnológica.

En pocas palabras, la industria, en su totalidad, tendrá un papel importante en la transición hacia una sociedad centrada en el ser humano, sostenible y resiliente. Además, para que la industria siga siendo uno de los motores en el desarrollo económico de nuestra sociedad, tiene que adaptarse, innovar y desarrollar nuevos modelos para adentrarse en, lo que se considera, el nuevo paradigma social y medioambiental al que nos enfrentamos y enfrentaremos durante los próximos años.

¿Quieres dar el salto a la Industria 5.0 y transformar tu empresa? Nosotros te acompañamos en el proceso.