La metodología Lean Manufacturing se integra dentro del concepto de Industria 4.0 y tiene como objetivo principal la optimización de la productividad para aumentar así la competitividad de la industria.

¿Qué es la metodología Lean Manufacturing?

La metodología Lean Manufacturing es un término relacionado con la productividad que trata un elemento muy común en toda empresa productiva: los Desperdicios. Esto incluye todo elemento que participa de la cadena productiva, desde las herramientas de producción hasta las capacidades del equipo y están presentes en toda industria. No sacar el máximo partido de los recursos equivale a perder eficiencia y, por tanto, estancar la producción. La insistencia en minimizar los desperdicios es idea clave que subyace detrás del desarrollo de un sistema de gestión LEAN.

La idea base detrás de la metodología Lean es la mejora continua y optimización del proceso productivo mediante el foco en aquellos elementos que aportan VALOR al cliente y por los que está dispuesta a pagar un precio. Todo aquello en el proceso que no aporta valor se considera Resto y ha de ser eliminado o minimizado.

Las ideas que subyacen esta metodología son de aplicación universal y permiten a la industria maximizar la calidad, ganar eficiencias, reducir tiempos de fabricación y costes y como resultado último a ser más competitivas en

Pero… ¿Cuál es la historia de la metodología Lean Manufacturing?

Muchos consideran a Henry Ford el primer implementador del Just-in-time y Lean Manufacturing. Allá por 1910 aplicó una estrategia comprehensiva del sistema productivo. Tomó todos los elementos del sistema de producción (personas, máquinas, herramientas, y productos) y los reorganizó en un sistema de producción continuo. Este exitoso sistema con el que produjo su Modelo T pronto le hizo el hombre más rico del mundo.

El mundo cambió y el sistema mostró sus deficiencias: una fuerte dependencia en la mano de obra de la dificultad de adaptación para cambios en el consumo y las necesidades de producto diferenciado (en colores, formas, etc…), entre otros.

Tras la Segunda Guerra Mundial, los industriales japoneses comenzaron a observar y buscar respuestas en los sistemas de producción aliados. El germen del movimiento surge en los telares de Sakichi Toyoda, en los que un dispositivo llamado Jidoka, detectaba incidencias y problemas de calidad y avisaba a tiempo real si se producía una rotura de hilo. Sus telares se vendieron por miles y generaron la inversión necesaria para la creación de la hoy conocida como Toyota Motor Company.

¿Qué técnicas se añadieron?

Toyota, de la mano de Taichii Ohno, incorporó el sistema de producción de Ford, añadiéndole nuevas técnicas para reducir las ineficiencias de éste:

Reconocieron el Rol Primordial de Inventario y nació el Sistema de Producción Toyota o Just-in-time.

El sistema añadía también al valor del personal de línea, que pasaban de ser fuerza mecánica a aportar valor al sistema. Desarrollaron así el Movimiento de Calidad que culminó en el Desarrollo de Equipos y Células de Producción.

Para dar respuesta a las demandas de producto variado, la reducción de Setups a minutos y segundos permitió la producción de pequeñas remesas en un flujo de producción casi constante.

Estas medidas introducidas y mejoradas de manera continua entre 1949 y 1975 se expandieron al resto del sistema productivo japonés, siendo la base de la ventaja competitiva de la producción nipona en el último cuarto del siglo XX.

¿Cuáles son los objetivos y estrategia de la metodología Lean manufacturing?

Al servicio del objetivo último de maximización de la productividad industrial para ponerla al servicio de la rentabilidad industrial y de la mejor respuesta de las necesidades del cliente. Todo ello conseguido a través de una serie de objetivos base:

- Mejora de la Calidad: Adoptar una gestión de calidad Total permite dar respuesta de una manera óptima a las cambiantes necesidades del cliente de una manera óptima y eficiente. Más información sobre mejora de la calidad.

- Eliminación de Desperdicios: los desperdicios perjudican a los costes, plazos de entrega y recursos empleados y, por tanto, consume recursos sin aportar ningún valor al cliente. Más información sobre eliminación de desperdicios.

- Reducción de plazos: el tiempo es dinero. La reducción de plazos en el proceso desde el diseño de un producto hasta su entrega al cliente crea valor para la industria e incluye eficiencias. Más información sobre reducción de plazos.

- Reducción de costes: el ahorro se genera cuando una empresa no desperdicia tiempo, materiales y personal en actividades que no aportan valor. La sobreproducción también incrementa los costes de almacenaje y financiación. La triple restricción es el primer paso para comprender la gestión del coste. Más información sobre reducción de costes.

3 pasos básicos para implementar un proyecto de Lean Manufacturing

- Diseña un proceso de producción simple y eficiente. Una Estrategia y gestión del proceso es clave para aplicar el Lean Manufacturing. Para ello, es necesario entender y conocer lo que ocurre, cuando ocurre y porque ocurre a tiempo real. Instalar un buen sistema MES (manufacturing execution system) que permita capturar a tiempo real los parámetros de plantar, visualizarlos e implantar una gestión basada en datos es un primer paso a dar.

- La mejora continua como pilar de la estrategia. Continuar buscando áreas de mejora es la base de un sistema Lean.

Herramientas Lean Manufacturing. ¿Cómo implementar la metodología 5s lean?

Las herramientas Lean Manufacturing están al alcance de cualquier empresa que desee hoy en día implementar cambios, en pos de mejorar su productividad y eficiencia. Las 5 eses suponen el pilar básico del Lean Manufacturing, sin embargo, no es la única herramienta de esta forma de fabricación.

¿Cuáles son las herramientas Lean Manufacturing?

Además de las 5 eses, que resulta la herramienta más utilizada en la metodología Lean Manufacturing, también existen otras herramientas o metodologías para conseguir mejorar la producción y eficiencia de nuestros procesos productivos, por ejemplo:

- Mantenimiento Productivo Total (TPM)

- Flujo continuo u one piece flow

- Housekeeping

- Kanban

- Automatización de tareas

- Poka Yoke

- Value Stream Mapping (VSM)

Si quieres leer más sobre alguna de estas herramientas, te dejamos algún post que seguro será de tu interés:

Estas herramientas que mencionamos, son muy utilizadas, pero ¿Cómo se implementan?

¿Cómo se implementan las herramientas Lean Manufacturing?

Como hemos comentado en el post anterior, el objetivo de la metodología Lean Manufacturing es optimizar nuestros procesos de producción: eliminando residuos, creando más valor para el cliente y creando productos de más alta calidad, utilizando menos dinero, esfuerzo y tiempo.

Para poder llegar a este objetivo, deberemos de seguir algunos pasos que nos permitan implementar las herramientas Lean Manufacturing. A continuación, te desvelamos estos pasos, para que puedas hacer tu propio planning:

Para poder comenzar a ver mejora y cambios de la metodología Lean Manufacturing, necesitamos tener diferenciadas cuatro etapas:

1 – Diagnóstico

En esta primera etapa, deberemos de autoevaluar los sistemas y los procesos que ya tenemos. Una vez hecho este primer ejercicio, toca establecer prioridades.

2 – Implementación de cambios

Después de la primera fase, que sirve para plantear una organización antes de comenzar el proceso, deberemos de comenzar eliminando el desperdicio, reduciendo el inventario innecesario, acortando los ciclos de producción y acelerando el tiempo de respuesta.

3 – El Control

En esta fase, tendremos que tener el control sobre el lean management. Para ello, es necesario saber cuál es el feedback de los clientes y comunicarse con los proveedores. Solo de esta forma podremos estar alineados. Por otra parte, también es recomendable establecer ciertos KPIs para poder monitorizarlo según las métricas de estas terceras partes.

4 – La estandarización

Establecer los procedimientos y exportar estos a diferentes áreas es de lo que se trata esta cuarta fase.

Como ves, cuando más organizado esté nuestro espacio de trabajo, sea cual sea, el trabajador siempre será más eficiente. Por otra parte, cuanto más estandarizada esté la organización del espacio de trabajo, más eficiente también será el sistema.

Acoger y promover herramientas de Lean Manufacturing nos será de gran ayuda para poder aumentar el rendimiento y la productividad, reduciendo así costes y asegurando la producción de productos de mejor calidad.

Volviendo al sector que más nos ocupa, el sector industrial, en la fabricación, la eficiencia operativa es uno de los objetivos que más mueven el mercado de soluciones de Lean Manufacturing. Entre esas soluciones, nos encontramos los sistemas MES, que nos ayudan a controlar y monitorizar la producción y sus operarios de manera eficiente y en tiempo real. En el próximo post, hablaremos sobre los sistemas MES, las herramientas que nos brinda y que nos ayudan a reducir desperdicios, ahorrar tiempo y costes y obtener productos de mayor calidad con los que inundar nuestros mercados.

El sistema MES como herramienta de Lean Manufacturing

El sistema MES, una herramienta del Lean Manufacturing, se puede utilizar como método de optimización de las gestiones en la planta de producción

¿Qué es un sistema MES?

Un sistema MES es un software que nos permite reducir los tiempos y los costes de producción a través del uso del análisis de datos en planta. Esto permite planificar la producción aumentando así la eficiencia de los recursos de fábrica.

En esta planificación podemos estipular, entre otros:

- Flujos de trabajo

- Materiales

- Parámetros de calidad

- Asignación de tareas

- Mantenimiento de máquinas

- Órdenes de trabajo

Si quieres saber más sobre qué es un sistema MES, te recomendamos leer el post “¿Qué es un SISTEMA MES? ¿Para qué sirve? ¿Qué beneficios tiene?”.

¿Cuáles son las ventajas de un sistema MES?

El Manufacturing Execution System o más conocido como MES, nos aporta diversas ventajas:

- Integración de sistemas.

- Control automático.

- Reducción de costes.

- Trazabilidad y análisis de datos.

- Planificación.

- Seguridad y garantía de producción.

- Reducción de papel.

- Elimina la duplicidad de datos y tareas.

- Mejora el conocimiento.

- Hace que la comunicación fluya.

¿Qué sistema MES es el mejor para mi fábrica?

En el mercado existen un sinfín de sistemas MES, algunos son generalistas y otros están diseñados para cada sector de manera específica. Desde la división Smart Factory&OT de Ibermática an Ayesa company ponemos a disposición de la industria OLANET Next, el sistema MES más completo del mercado en estos momentos, adaptable a cualquier tipo de empresa.

¿Qué es OLANET Next?

OLANET Next es el sistema MES desarrollado por nosotros que ayuda en la gestión y el control de las plantas productivas en tiempo real. Esta solución, además, es de fácil integración con otras soluciones ya establecidas en la empresa, como planificadores o ERPs.

- – Todo el proceso productivo en una misma solución

- – Información fiable y veraz en tiempo real

- – Toma de decisiones basada en datos

- – Soporte para la mejora continua

- – Producción sin papeles

- – Información precisa en función de tu perfil

- – Evita la discusión del dato

- – Documentación actualizada en el puesto de trabajo

- – Integrado con otras soluciones

Estas ventajas, son solo algunas de las que un sistema como OLANET Next aporta a tu empresa.

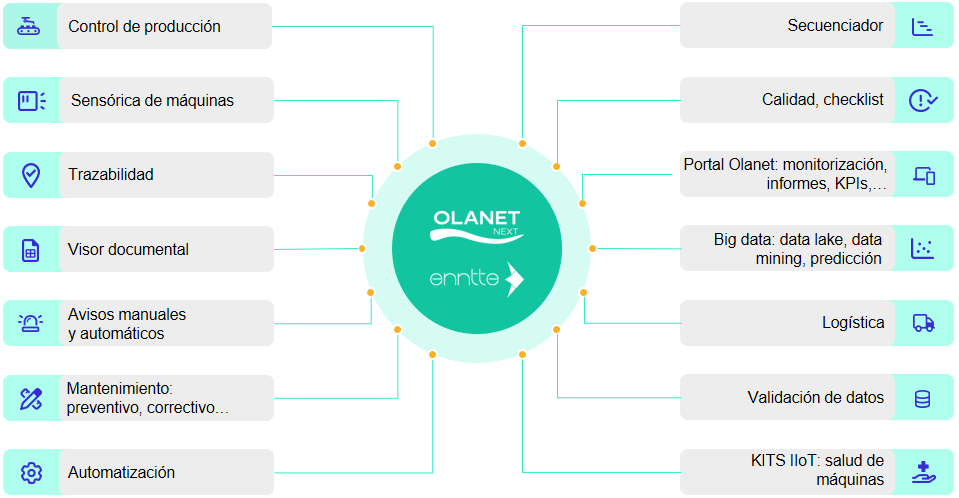

¿De qué módulos dispone OLANET Next?

Como podemos observar en la imagen anterior, OLANET Next está pensado para adaptarse a cualquier tamaño de empresa y tipo de producción. Dependiendo de las necesidades de cada organización, podremos combinar unos u otros módulos con la intención de cubrir las necesidades de cada uno de nuestros clientes y sus procesos productivos.

Como ves, con una herramienta como es el sistema MES OLANET Next, podrás mejorar muchos indicadores de tu empresa, haciendo así que tu producción sea mucho más eficiente, sostenible y de más calidad.

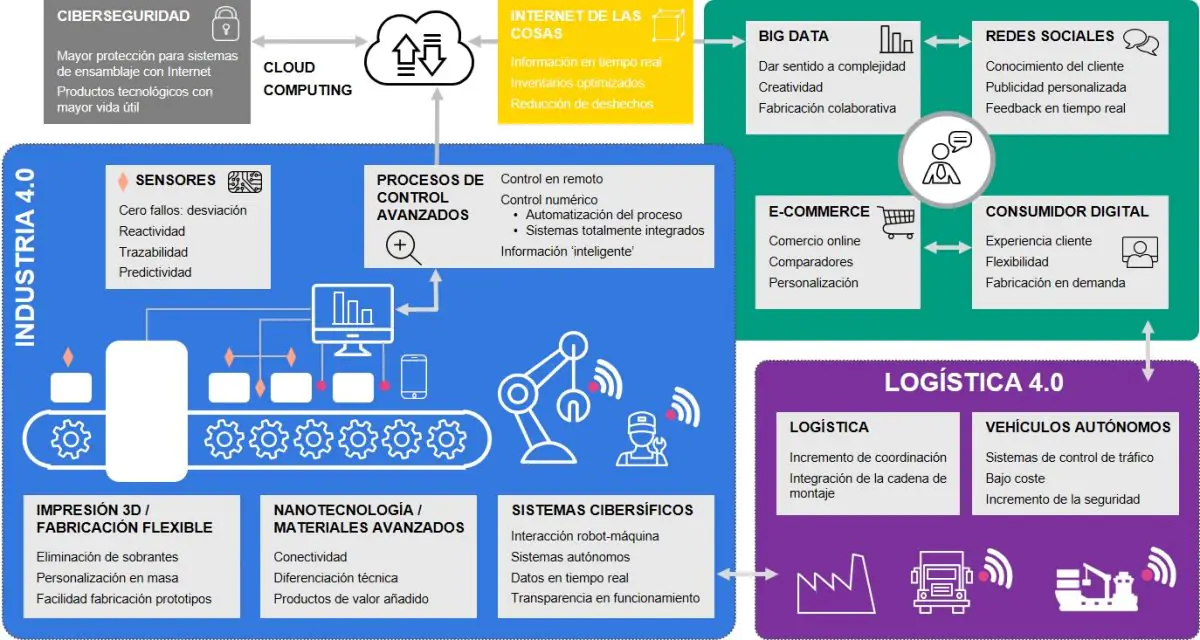

Beneficio industrial de la empresa Lean

A día de hoy son múltiples las tecnologías habilitadoras de la Industria 4.0 que hacen posible obtener un beneficio industrial. En la siguiente imagen podemos ver las principales:

Esta diversidad de tecnologías 4.0 impactan en los 3 vectores de acción de la Industria 4.0 (procesos, productos y modelos negocio).

Estas tecnologías 4.0 son de aplicación a lo largo de toda la cadena de valor, desde la recepción de un pedido con aplicaciones e-commerce (configurabilidad, etc), hasta la servitización de nuestros productos/equipamiento. En la siguiente imagen podemos ver algunos ejemplos:

Estas tecnologías 4.0 nos proporcionan una serie de beneficios industriales, haciendo así que nuestra empresa esté: más Integrada, Automatizada, Flexible, Conectada e Inteligente. Y, además, hayamos conseguido la reducción de los costos de producción y, por consiguiente, un crecimiento industrial.

Ventajas que impactan de manera directa en la competitividad, es decir en el beneficio industrial en la cuenta de resultados, ya que impactan en los dos ejes: reducción costos de producción y operativos, así como en el incremento ingresos por el incremento en el valor aportado al cliente: crecimiento industrial.

Pero si hay algo que el concepto Industria 4.0 exige es integración, tanto vertical desde la ingeniería a la planta, como a través de toda la cadena de valor. Esta integración redundará en agilidad, un término que apunta a mucho más que eficiencia y que permite una respuesta al cliente diferente a lo que está acostumbrado.

La integración como la base de la Industria 4.0

Ya no vale plantearse una solución que sea la suma de soluciones departamentales con silos de información; toca disponer de una propuesta global e integrada en datos, procesos y personas.

No es de extrañar que la agilidad sea una característica que comparten las empresas de éxito. Denota la capacidad de actuar e implementar cambios en el menor intervalo de tiempo posible. Cuanto más rápido puede una organización revertir una situación que ha podido generar un determinado problema o aprovechar la ocasión planteada por una oportunidad, mayor será el beneficio industrial. La agilidad, por tanto, es una cualidad que se traduce en ventaja competitiva, una de las principales características y beneficios de la Industria.

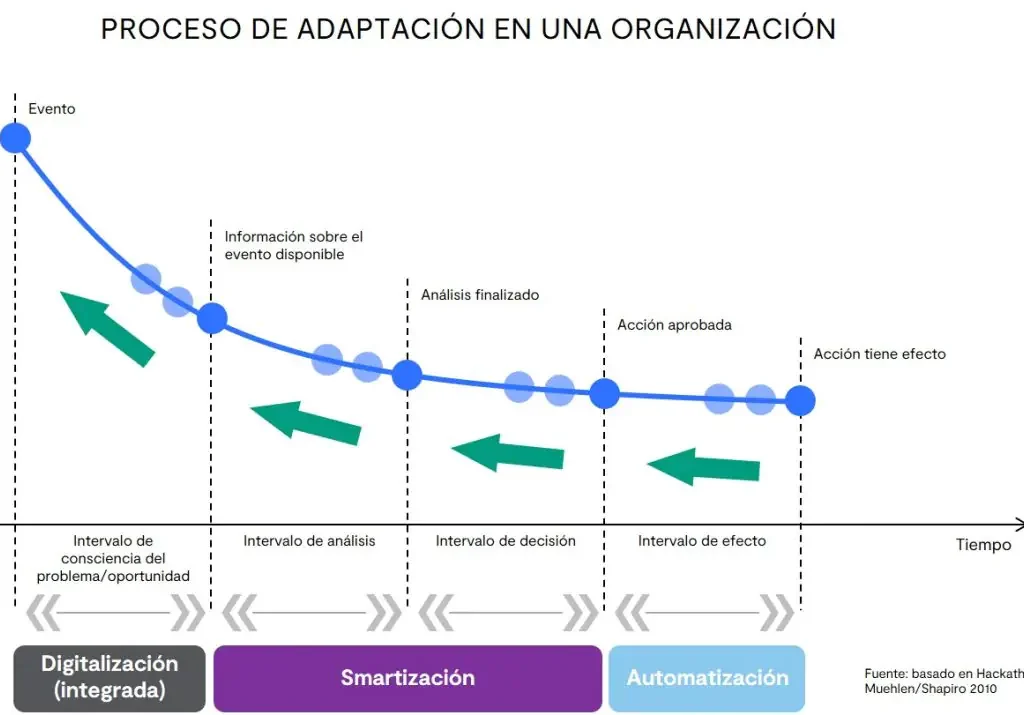

Aunque los eventos condicionantes pueden ser de naturalezas muy diferentes, desde que un evento o situación tiene lugar hasta que la adecuación tiene efecto, el proceso de adaptación que debe seguir una organización incluye los intervalos de tiempo que podemos ver en la siguiente imagen:

Por tanto, la clave de la agilidad está en saber cómo reducir estos intervalos. Los instrumentos que lo hacen posible son los siguientes:

- Digitalización integrada para reducir el intervalo de consciencia del problema / oportunidad, poniendo información y alertas sobre lo que ocurre en la realidad a disposición de quienes se encargan de tomar decisiones (y si es posible, de forma anticipada o predictiva).

- Smartización para reducir los intervalos de análisis y decisión, proporcionando datos que permitan contextualizar la situación y herramientas de análisis avanzadas que ayuden al decisor a comprenderla y tomar la alternativa adecuada.

- Automatización para reducir el intervalo de efecto, implantando reglas y automatismos que agilicen la puesta en marcha de la decisión.

La primera de las medidas implica adoptar una estrategia de digitalización integrada, la cual debe salvar los habituales ‘muros’ entre las diferentes áreas de la empresa que, en muchos casos, utilizan software en arquitecturas dispuestas en ‘silos’ con muy poca interrelación entre ellos.

Para ello, resulta fundamental abordar la digitalización desde un claro enfoque de integración, con tecnología 4.0 que permita esta interoperatividad, teniendo en cuenta la diversidad de perspectivas de los diferentes roles y departamentos de una organización, contemplando a la propia organización como ‘un todo articulado’ y no como ‘una suma de las partes’ para así lograr una empresa más Integrada, Automatizada, Flexible, Conectada e Inteligente. Beneficios todos ellos que redundara en una industria más competitiva y en el crecimiento industrial.

Empresas Lean: casos de éxito

Muchos de nuestros clientes han optimizado recursos y por tanto crecido, aumentado en rentabilidad mediante la implantación de tecnologías 4.0.