A Gestão da Qualidade rumo à Indústria de Moldes 4.0

Hoje em dia, a ampla disponibilidade de informação promove um contexto de exigências crescentes por parte dos clientes, obrigando as empresas a responderem a critérios cada vez mais abrangentes e, simultaneamente, específicos – implicando, assim, uma maior pressão ao nível da qualidade. Ou seja, o mercado passou a funcionar marcadamente sob o comando da procura e não tanto da oferta, tal como era habitual.

Por outro lado, de mercados locais passámos a mercados globais, a concorrência aumentou e, em consequência, a inovação e o incremento da competitividade passaram a ser requisitos vitais para a sobrevivência das empresas – não só da Indústria de Moldes e Injeção de Plásticos, como da generalidade dos setores económicos, independentemente da sua dimensão.

De facto, na atualidade, a maior certeza que temos é que as mudanças estão a tornar-se cada vez menos previsíveis. E só as organizações que apostem claramente na melhoria contínua e rentabilidade serão capazes de ultrapassar todos os desafios.

É uma realidade que as ferramentas de gestão da qualidade contribuem decisivamente para a melhoria da produtividade e eficiência.

E, neste sentido, os sistemas de gestão da qualidade são fundamentais para todas as empresas que pretendam ser bem-sucedidas no seu caminho rumo à Indústria de Moldes 4.0!

Gestão e Controlo da Qualidade – origem e evolução

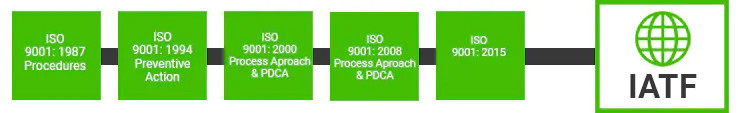

Na sua origem, os sistemas de gestão e controlo da qualidade foram criados por organismos que trabalharam em conjunto para criar padrões de qualidade.

Em concreto, o seu objetivo é controlar e gerir, de forma eficaz e homogénea, os regulamentos de qualidade exigidos pelas necessidades das empresas, de forma a alcançar um resultado comum.

A IATF 16949:2016, publicada pelo International Automotive Task Force, em setembro de 2016, é a atualização da ISO/TS 16949:2009 para os sistemas de gestão da qualidade em empresas fornecedoras da indústria automóvel.

O sistema de gestão baseado na norma IATF 16949 assegura a melhoria da eficácia e eficiência dos processos de cada organização, definindo os requisitos de um sistema de gestão da qualidade para as empresas da indústria automóvel – ou de outras indústrias que tenham como objetivo implementar sistemas avançados de melhoria contínua, dando ênfase à prevenção de defeitos e desperdícios na cadeia de abastecimento, para obterem processos e produtos de excelência e a melhores preços.

Sistema Avançado de Gestão da Qualidade: Norma IATF 16949 e “Core Tools”

Para uma correta implementação da IATF, devem ser aplicadas ferramentas que sejam capazes de responder a esta norma e maximizar os benefícios do sistema de gestão e controlo de qualidade – as denominadas “Core Tools”:

- APQP (Advanced Product Quality Planning): Planeamento Avançado da Qualidade do Produto;

- FMEA (Failure Mode and Effects Analysis): Análise do Modo e Efeito de Falha;

- MSA (Measurement Systems Analysis): Análise de Sistemas de Medição;

- PPAP (Product Part Approval Process): Processo de Aprovação de Peça de Produção;

- SPC (Statistical Process Control): Controlo Estatístico de Processos.

No fundo, estas ferramentas possibilitam às empresas o desenvolvimento de produtos de elevada qualidade, o cumprimento das quantidades estipuladas e entrega no prazo acordado.

Em concreto, as Core Tools promovem, sobretudo, 3 grandes benefícios:

- redução da variação do processo-chave, com o qual o produto é fornecido ao cliente – ou seja, fabrico de produtos de elevada qualidade, que cumpram ou mesmo excedam as expectativas do cliente;

- diminuição dos desperdíciosgerados na cadeia de processos da empresa;

- prevenção de defeitos.

De facto, como referenciado, estas ferramentas são maioritariamente utilizadas na indústria automóvel, sendo que o desconhecimento da sua existência por parte de outras indústrias priva-as de poderem usufruir, igualmente, destas enormes vantagens.

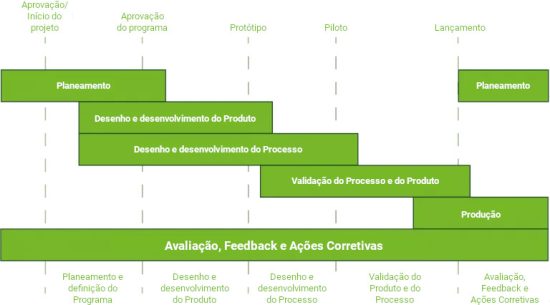

APQP - Advanced Product Quality Planning

É um processo que permite ao fabricante/fornecedor garantir que o produto é desenvolvido e fabricado de acordo com os requisitos do cliente, diminuindo, assim, reclamações e incidências de qualidade – facilita uma estrutura de planeamento, com as etapas necessárias, para produtos e processos.

FMEA – Failure Mode and Effects Analysis

É um método para identificação dos possíveis modos de falhas e efeitos que a sua ocorrência poderá causar, identificando ações para a sua mitigação – conformam o conceito de risco, nomeadamente, nas fases de projeto e produção. O objetivo é prevenir as falhas e aumentar a eficácia do processo e do produto.

MSA ou Measurement Systems Analysis

É um conjunto de análises estatísticas e métodos de avaliação da variabilidade no processo de medição, sendo usado para determinar a viabilidade de uma metodologia de avaliação ou medição para uso numa característica de peça específica do processo.

PPAP ou Product Part Approval Process

Um PPAP funciona de forma similar a um plano de trabalho ou estratégia, resultando da negociação direta entre cliente e fornecedor, que confirma como cada elemento do PPAP é cumprido. É um processo de documentação, resultante de testes e experiência, no qual o fornecedor garante que o produto produzido responde aos padrões de custo e qualidade exigidos.

SPC ou Statistical Process Control

É um conjunto de métodos estatísticos avançados para monitorizar e controlar os processos de fabrico, com o objetivo de reduzir a variação do processo – isto é, prevenir as não-conformidades, minimizar os desperdícios, melhorar a qualidade dos produtos e serviços e reduzir custos.

Controlo de Qualidade: aumento da eficiência e produtividade no trabalho

A principal função das Core Tools é facilitar o trabalho dos Responsáveis pela Documentação e Controlo de Qualidade para o cumprimento da norma IATF e alinhamento com a AIAG (Automotive Industry Action Group). A AIAG é uma associação sem fins lucrativos, fundada em 1982, originalmente criada para desenvolver recomendações e um quadro para a melhoria da qualidade na indústria automóvel norte-americana. Mais tarde, as áreas de interesse desta associação expandiram-se para incluir: padrões de qualidade de produtos, códigos de barras e padrões RFID (Radio Frequency Identification), gestão de materiais, EDI (Electronic Data Interchange), recipientes reutilizáveis e sistemas de embalagem, incluindo temáticas regulamentares e alfandegárias para a cadeia automóvel.

As Core Tools fornecem toda a documentação relativa ao desenvolvimento e industrialização dos produtos fabricados, adaptando-se também ao modelo de referência APQP.

O indicador APQP será tanto mais amplo se a empresa tiver projeto próprio; ou menos amplo, no caso de trabalhar com projetos e especificações fornecidos pelo cliente.

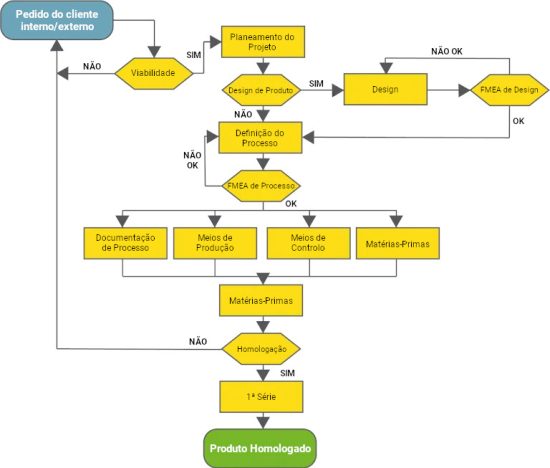

Quais as atividades planeadas de um APQP?

Um APQP inclui as seguintes atividades planeadas:

- revisão da documentação e requisitos do cliente;

- estudo de viabilidade;

- sinopse de fabrico e requisitos do cliente;

- FMEA de Engenharia – desenho do produto;

- FMEA de Processo;

- plano de controlo;

- definição e desenvolvimento de ferramentas de fabrico e controlo;

- produtos e serviços adquiridos;

- documentação do processo – pautas de controlo, parâmetros de processos, etc.;

- apresentação de amostras iniciais; PPAP, relatórios dimensionais, estudos de capacidade de processo e ferramentas;

- fabrico da 1ª série;

- aprovação e encerramento do APQP.

A maioria destas atividades deve ser desenvolvida por equipas multidisciplinares, constituídas essencialmente por Engenheiros de Processo, Qualidade, Compras e Fabrico.

Na gestão do APQP, é essencial coordenar, monitorizar, desenvolver atividades e definir responsabilidades e prazos.

Quais os mecanismos para maximização da qualidade?

É possível maximizar a qualidade, através do estabelecimento de medidas de controlo durante o processo de produção – tanto para o produto, como para as características do processo. O objetivo é minimizar os riscos detetados durante a fase de avaliação.

Por outro lado, também é necessário controlar as características que os produtos/serviços fornecidos por terceiros devem respeitar.

Em consequência, podemos referir como vantagens:

- maior confiança no fornecedor;

- melhoria da qualidade do produto e diminuição das devoluções;

- custos de qualidade mais baixos, através da redução do número de inspeções e auditorias.

Desta forma, podemos dizer que os próprios clientes também serão beneficiados pela implementação destas normas.

O que avaliar ao nível de qualidade do processo de fabrico?

É essencial avaliar a viabilidade do processo produtivo, bem como as suas debilidades; e, ainda, identificar e avaliar os riscos mais importantes do processo de fabrico.

Sistema MES para uma Gestão e Controlo da Qualidade Eficiente

Para uma gestão da qualidade eficiente, que seja capaz de entregar os resultados definidos, será necessário que a empresa disponha de um sistema eficaz de introdução de dados, que não exija tarefas manuais e sem valor acrescentado – que acabam por reduzir a eficiência e a produtividade.

De acordo com a nossa experiência de mais de 25 anos no mercado, acompanhados por profissionais especializados do setor industrial, recomendamos a implementação de um sistema MES (Manufacturing Execution System) para a gestão, controlo e monitorização de fábricas em tempo real, que seja completo, modular, escalável, parametrizável, desenvolvido com software web multi-dispositivo, permitindo dar resposta às necessidades atuais e futuras das empresas.

O objetivo é disponibilizar informação precisa, rigorosa e em tempo real, para a tomada de decisão baseada em dados.

Ainda, este sistema MES deverá ser de fácil integração com outras soluções corporativas – como ERPs, disponibilizando uma comunicação bidirecional com todos os recursos produtivos, proporcionando uma recolha de dados de qualidade, em tempo real, eliminando os relatórios manuais. Desta forma, os dados são introduzidos uma única vez e ficam acessíveis para toda a organização, de acordo com o perfil do utilizador.

Sistema MES & Qualidade

No que diz respeito à gestão da qualidade, o sistema MES deverá:

- incluir a criação, aprovação e manutenção de documentação relativa ao Planeamento Avançado da Qualidade e à Gestão de Não-Conformidades (internas, externas e a fornecedores), incluindo os Custos de Qualidade e Não-Qualidade;

- fornecer uma solução de SPC (Statistical Process Control), para recolha e análise de dados de diferentes formas, a partir de diferentes máquinas e processos, para a realização de autocontrolos na fábrica.

Em concreto, este Manufacturing Execution System deverá focar-se em 4 vertentes essenciais:

- Planeamento Avançado da Qualidade

O sistema MES deverá permitir desenvolver o planeamento avançado da qualidade, de forma eficiente, robusta e integrada – simplificando as tarefas administrativas, nomeadamente da gestão de:

- fichas de produto;

- registo de projetos de Engenharia;

- gestão de projetos APQP;

- estudos de viabilidade;

- sinopse do fabrico e controlo;

- FMEA do projeto;

- Plano de Controlo;

- pautas de controlo, folhas de registo;

- documentação associada ao Produto e Pautas;

- versões: fluxo de aprovação e revisão;

- e integração com a área de produção.

- SPC (Statistical Process Control)

O MES selecionado deverá apoiar as atividades associadas ao controlo estatístico dos processos e elaboração de estudos de capacidade:

- registo dos autocontrolos da fábrica:

- recolha automática de medições;

- avisos de autocontrolos;

- gráficos de controlo;

- limites de controlo;

- apoio audiovisual;

- exploração de autocontrolos;

- estudos de capacidade;

- índices de capacidade (Cp; Cpk; Cm; Cmk; Pp; Ppk);

- interface integrado.

- Gestão das Não-Conformidades

Uma das atividades-chave de um sistema de gestão da qualidade eficiente é a Gestão das Não-Conformidades, quer de origem externa ou interna.

Através de um sistema de gestão de não-conformidades, será possível eliminar erros de planeamento e facilitar a comunicação entre os gestores das ações, o seguimento das não-conformidades e suas ações derivadas.

Igualmente, também é importante que o sistema MES seja capaz de analisar as não-conformidades e definir e acompanhar as respetivas ações corretivas/preventivas derivadas desta análise.

Assim, será possível beneficiar de:

- controlo do ciclo das Não-Conformidades, através dos estados de maturidade;

- possibilidade de definir e controlar ações corretivas e preventivas;

- registo dos custos de Não-Qualidade associados a Não-Conformidades;

- gestão dos Custos de Qualidade – Não-Qualidade;

- definição e acompanhamento dos Planos de Melhoria;

- Metodologia 8D;

- integração com a fábrica para o controlo e gestão de falhas.

- Calibração e gestão de equipamentos de controlo

No âmbito da gestão de equipamentos de controlo, medição e teste, a manutenção das condições de funcionamento, precisão e rigor são conseguidas através da calibração do equipamento em intervalos regulares.

A organização manual de um sistema de gestão de calibração é, habitualmente, muito trabalhosa e não permite disponibilizar, com facilidade, estudos de desempenho do equipamento, ao longo do tempo.

Assim, o sistema MES adquirido pela empresa deverá incluir não só a gestão da qualidade dos equipamentos de medição e controlo, como também a calibração dos mesmos, nomeadamente:

- calibrações internas e externas;

- no caso de calibrações internas, o sistema deverá permitir a definição das Pautas de Calibração e cálculo das incertezas;

- calibrações por tempo ou utilização;

- manutenção de equipamentos e ferramentas;

- estudos de capacidade de calibradores, de acordo com o estabelecido pelas normas do setor.

E ainda:

- eliminar erros de planeamento e acompanhamento das calibrações;

- facilitar a realização das próprias calibrações – simplificando o cálculo das incertezas e a correção;

- facilitar a realização dos estudos de Capacidade de Calibradores – simplificando enormemente a sua realização e cálculo.

Conclusões

No âmbito da Indústria de Moldes e Injeção de Plásticos – ou mesmo em empresas de qualquer outro setor económico, a implementação de um sistema de gestão e controlo da qualidade é uma parte fundamental da melhoria dos processos, contribuindo decisivamente para o próprio processo global de melhoria contínua e, igualmente, para o incremento da rentabilidade e competitividade e satisfação do cliente.

De uma forma genérica, também é unânime concluirmos que, mesmo implementando medidas avançadas de gestão e controlo de qualidade e concentrando esforços na garantia de excelência dos produtos e processos, sempre existirão reclamações e não conformidades.

É muito importante que toda esta informação seja recolhida pela empresa, de forma que seja possível analisar, concluir e propor planos de melhoria. Um dos aspetos relevantes no tratamento de reclamações e não conformidades (internas ou externas) é efetivamente poder registar os custos de não qualidade associados.

Nas palavras do Eng. João Ribeiro, Diretor Geral da Ibermática, Divisão Smart Factory & OT, em Portugal, “não só as empresas ligadas à Indústria Automóvel, como qualquer empresa da Indústria de Moldes e Injeção de Plásticos pode e deve implementar o Sistema de Gestão da Qualidade da Indústria Automóvel e as Core Tools. Estas ferramentas avançadas da qualidade são poderosos mecanismos para criar um ambiente geral de melhoria contínua dos produtos e processos, com benefícios evidentes e monitorizáveis, estruturando uma gestão empresarial estratégica, capaz de alavancar os melhores resultados!”.

Neste âmbito, recomendamos-lhe, ainda, a leitura de outros artigos que já publicámos:

- Os Benefícios do Controlo de Qualidade

- Como assegurar um controlo de qualidade eficiente nas empresas?

- Gestão da Qualidade com OLANET NEXT

- Revista O Molde: O Sistema MES como uma ferramenta de apoio ao Lean Manufacturing rumo à produtividade e eficiência da Indústria de Moldes

- Como medir e melhorar os seus processos produtivos através de um sistema MES

- Fábrica Visual e Inteligente: gerir, controlar e monitorizar a sua fábrica em tempo real

- OLANET: o sistema MES para a gestão, controlo e monitorização de fábricas em tempo real

- Eficiência produtiva: como maximizar o OEE através de um sistema MES

Necessita mais informações sobre a gestão da qualidade e como alavancar a eficiência e rentabilidade da sua empresa rumo à Indústria de Moldes e Injeção de Plásticos 4.0? Contacte-nos – clicando no botão – e esclareceremos todas as suas dúvidas!